Imageworx triunfa en una misión imposible

A primera vista, especializarse en lo imposible no parece ser la mejor manera de construir una empresa rentable a largo plazo. Para la casa de preimpresión con sede en Pensilvania Imageworx, sin embargo, es una estrategia que ha demostrado ser un gran éxito durante más de dos décadas.

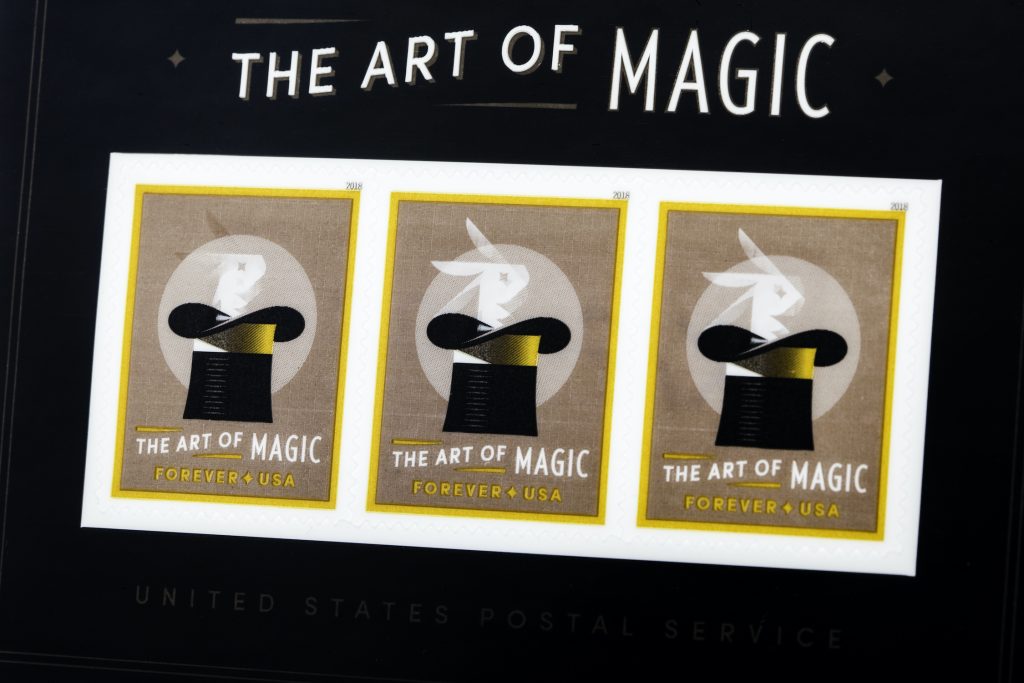

Para entender cómo es lograr lo imposible, considere el trabajo ganador de Imageworx en los Global Flexo Innovation Awards de Miraclon. Los sellos postales ‘The Art of Magic’ se destacaron por dos notables ‘primicias’: fueron los primeros sellos postales de los Estados Unidos que aprovecharon la impresión 3D micro óptica. Presentados en Las Vegas por el Servicio Postal de los Estados Unidos, y el mago de fama mundial David Copperfield, tres de los sellos presentaban efectos 3D animados, incluido un conejo blanco saliendo de un sombrero de copa.

Desafío técnico

La impresión con lentes micro ópticos es un desafío técnico en el mejor de los casos y muchos considerarían que está más allá de las capacidades de la flexografía. Jeff Toepfer de Imageworx explica: “La producción de arte y planchas para usar con lentes micro es un proceso de creación de imágenes extremadamente difícil que requiere el más alto nivel de precisión. Para cumplir con los requisitos de resolución de los sellos, tuvimos que obtener imágenes de 139.500 píxeles entrelazados en toda la trama, y hacerlo con una integridad perfecta de 1:1 píxeles para producir los patrones de interferencia que crean la ilusión de movimiento”.

Agrega que, por lo que él sabe, Imageworx es la única empresa en el mundo que actualmente ofrece preimpresión con una variedad de lentes ópticas micro para flexografía. También le da el debido crédito a la tecnología Kodak Flexcel NX: “No hay otra forma de producir imágenes tan pequeñas en una plancha flexográfica. Sin esta tecnología, nuestro éxito en la creación de imágenes micro sería muy limitado. Es increíble”.

Curiosidad profesional

Si mira más allá del trabajo ganador y la historia de Imageworx, no sorprende que haya triunfado. Aquí hay una empresa que se enfoca en la innovación en el diseño técnico, inspirada en lo que Toepfer describe como “un alto nivel de curiosidad profesional. Trabajamos constantemente para desarrollar nuevas tecnologías y mejorar las existentes”. Cuando el padre de Jeff, Jerry, fundó Imageworx en 1997, lo hizo con una filosofía que exigía que la empresa siguiera superando los límites de la innovación. Concretamente, si una empresa ayuda a los clientes a realizar sus proyectos más difíciles, tendrá un cliente de por vida.

Al principio, se dedicaban a suministrar separaciones y planchas para aplicaciones offset secas y bobina estrecha, pero hoy en día la flexografía representa el 90 % de su trabajo. No obstante, el enfoque permanece donde siempre ha estado, en los tramos superiores del mercado orientados a la calidad, un segmento que, según Toepfer, está creciendo de manera constante gracias a las mejoras en la tecnología flexográfica en los últimos años. “Lo que ha sucedido es una evolución más que una revolución, pero no menos profunda por eso. Cada componente (tinta, rasquetas, rodillos anilox, montaje de planchas, creación de imágenes, planchas y prensas) ha mejorado constantemente. Como resultado, la calidad ya no es un problema y la flexografía es ahora un proceso de impresión económico de elección”.

Calidad impresionante

Y la calidad que logra Imageworx es realmente impresionante. La empresa produce planchas capaces de contener micro texto tan pequeño como de 1/4 de punto, y captura imágenes y puntos de hasta un 0,2 % en tramas de 175 líneas. Su marca patentada ‘SERO™ HDM’ de tecnología de tramado híbrido produce gradaciones perfectamente suaves y una gama tonal más amplia, sin bordes donde se rompa el punto. Esto permite una atenuación a cero casi imperceptible, que elimina la necesidad de mantener un punto mínimo en áreas no impresas para evitar las roturas antes tan comunes en flexografía. Además de la óptica 3D, estas capacidades han abierto nuevos mercados, como la impresión de seguridad, además de ofrecer niveles de calidad excepcionales en el proceso de impresión en color.

La “curiosidad profesional” que mencionamos anteriormente significa que Imageworx no espera a que lleguen nuevos mercados y aplicaciones, sino que los busca de manera proactiva a través de un departamento de I+D encargado de identificar los mercados que pueden beneficiarse de la tecnología flexográfica avanzada que ofrece. El siguiente paso es identificar los requisitos del mercado, desarrollar un producto adecuado, luego probarlo y perfeccionarlo.

Para las pruebas de impresión, Imageworx se asocia con el fabricante de prensas flexográficas MPS, utilizando antes las instalaciones de demostración de este último en Green Bay, Wisconsin. “La prueba de fuego de cualquier idea nueva tiene lugar en la prensa”, dice Toepfer, “por lo que comprender lo que sucede en la sala de impresión es fundamental. Los sellos postales The Art of Magic son un buen ejemplo: en las pruebas de preproducción en MPS ejecutamos con éxito el trabajo a la velocidad de 250 pies por minuto que el cliente exigía”.

Un futuro flexográfico para los embalajes flexibles

Mirando hacia el futuro, Jeff Toepfer espera que la rápida expansión reciente de Imageworx en nuevos mercados y aplicaciones continuará, mientras la flexografía sigue ganando constantemente los trabajos offset y de rotograbado “En el mercado de la trama amplia, la principal tendencia que vemos es la migración desde una tecnología de rotograbado más cara”.

Gracias a este esfuerzo, agrega, Imageworx ahora se está adentrando en el sector de los embalajes flexibles. “En pocos años, hemos visto un fuerte crecimiento en los flexibles, hasta el punto de que ahora representan alrededor del 35 % de nuestro trabajo, principalmente materiales de envoltura retráctil y bolsas para productos para el consumidor”.

Atribuye el éxito a la combinación de Kodak Flexcel NX y SERO™ HDM. “La trama amplia a menudo ha tenido problemas para reproducir puntos destacados. SERO y Flexcel NX permiten obtener imágenes de alta resolución y estructuras de puntos microscópicos finamente ajustadas, ampliando la gama de colores para las impresoras flexográficas al ofrecer un desglose más suave de los puntos destacados. Tenemos la capacidad de determinar estructuras de puntos ideales en las planchas, ofreciendo resultados de la más alta calidad en trabajos de tiradas cortas. También podemos aplicar algoritmos de tramado independientes que mantienen la estabilidad de los puntos en tiradas largas, incluso en más de un millón de impresiones”.

Toepfer agrega que la productividad aumenta. “La velocidad de la prensa es un factor de compra importante en la preimpresión y las planchas para embalajes flexibles. Sero HDM y Flexcel NX han permitido a algunos clientes aumentar la velocidad de las tiradas hasta 500 pies por minuto”.

Evidencia concreta de confianza

La reciente mudanza de la empresa a las nuevas instalaciones de 31.500 pies cuadrados es una prueba concreta de esa confianza, que se basa en lo que él considera la lógica económica abrumadora a favor de la flexografía. Allí se encuentra el nuevo Flexo Excellence Center, que incluye una prensa MPS que permite que todas las pruebas futuras se realicen en el sitio para obtener comentarios sobre las pruebas y un desarrollo más rápidos. “Si la gente me pregunta si tenemos una estrategia para persuadir a los clientes de que cambien el trabajo a la flexografía, respondo que no es necesario. Promovemos la flexografía, por supuesto, distribuyendo muestras de impresión que muestran la calidad que la flexografía logra en imágenes difíciles, pero en el análisis final, la realidad económica es ineludible: la flexografía es una tecnología más económica para el usuario final y que ya no exige ceder en la calidad”.

“La aceptación del mercado puede ser más lenta de lo que quisiéramos, pero tarde o temprano, si el comprador es experto en impresión y tiene experiencia, todos los trabajos de impresión terminan con el proceso que más los beneficia. Si alguien quiere 2000 etiquetas, probablemente se trate de un trabajo digital; si son 2 millones, será flexografía; y 200 millones, tal vez rotograbado. La calidad de la impresión no es el problema, por lo que es la economía la que impulsa las decisiones de compra. Y superaremos esto a través de las ofertas de valor de la flexografía”.

También espera que el ciclo de inversión en equipos de los impresores y convertidores se incline a favor de la flexografía. “Los equipos más viejos están siendo reemplazados por una nueva tecnología capaz de lograr un mejor registro, una impresión más consistente y una configuración más sencilla. En resumidas cuentas, es solo cuestión de tiempo antes de que la decisión de reemplazar el offset y el rotograbado por productos más relevantes sea obvia e inevitable”.